Zu Besuch im Reifenwerk Heidenau

Für die meisten Motorradfahrer sind ihre Reifen schwarz und rund. Und wenn sie dann noch eine hohe Laufleistung und gute Straßeneigenschaften haben, dann ist alles prima. Doch was steckt eigentlich in so einem Motorradreifen und aus welchem Material und wie wird er produziert? Wir sind diesen Fragen auf den Grund gegangen und durften dazu einen exklusiven Blick hinter die Kulissen des Reifenwerk Heidenau werfen.

Als wir an diesem Morgen von Sabine Kaufmann (Marketing) und Markus Olejnick (Qualitätsmanagement) in Empfang genommen werden, sind wir sehr gespannt, was uns in den nächsten Stunden erwartet. Die beiden arbeiten für den traditionsreichen deutschen Reifenhersteller Reifenwerk Heidenau mit Firmen- und Produktionssitz unweit von Dresden, der uns heute einen exklusiven Einblick hinter die Kulissen seiner Produktion erlaubt.

Obwohl uns unsere Motorradreifen die letzten fünf Jahre einmal rund um die Welt getragen haben und dabei extrem viel leisten und aushalten mussten, hatten wir uns bisher keine allzu großen Gedanken über sie gemacht. Auch für uns waren Reifen bisher einfach schwarz und rund, mussten eine möglichst hohe Laufleistung aufweisen und das Reifenprofil sollte für unsere Einsatzzwecke der bestmögliche Kompromiss aus Straßen- und Enduroreifen darstellen.

Doch wie wird aus einem Kautschukbaum eigentlich ein montagefertiger, fernreisetauglicher Motorradreifen und welches Know-how ist nötig, damit ein Reifen möglichst alle Anforderungen von uns Motorradfahrern erfüllt? Heute werden wir diesen Fragen auf den Grund gehen und die Entstehung eines K 60 Scout quasi vom Kautschukbaum bis hin zum produktionsfrischen Motorradreifen miterleben.

Im Reifenwerk Heidenau werden über 550 verschiedene Reifenmodelle für Motorräder, Roller, Quads, den Classic-PKW Bereich, den Kartsport sowie für den Industriebedarf gefertigt. Jeder Reifen besteht aus mehreren Grundkomponenten, die vor der „Hochzeit“ aller Einzelteile in den verschiedenen Werkhallen hergestellt bzw. für die Weiterverarbeitung vorbereitet werden müssen. Der Einfachheit halber wollen wir nur auf die wichtigsten drei Komponenten und deren Funktion eingehen:

- Flanken mit Lauffläche

- Drahtkerne für die Reifenwulst

- Gewebebahn

Wie so oft im Leben: Der Gummi macht den Unterschied

Grundlage aller Reifenmodelle bilden ca. 40 verschiedene Gummimischungen aus Naturkautschuk, synthetischen Anteilen, Rußpulver sowie weiteren Hilfsstoffen, die nach Vorgabe und Rezeptur von Heidenau durch Zulieferer hergestellt und geliefert werden. In über 120 einzelnen Fertigungsschritten entsteht dann im Reifenwerk Heidenau aus diesen Gummimischungen, die als Endlosbahnen angeliefert werden, ein Motorradreifen:

|

Warum sind Reifen schwarz? Der Hauptbestandteil eines Reifens ist klar: Kautschuk, sowohl synthetischer als auch Naturkautschuk. Letzterer wird aus Latex, dem Milchsaft des Kautschukbaums gewonnen und besitzt eigentlich eine gelbe bis bräunliche Farbe.Doch warum sind Reifen in der Regel trotzdem schwarz? Die schwarze Farbe unserer Reifen entsteht durch den Füllstoff Ruß, der ca. 1/3 jeder Gummimischung ausmacht. Würde man einen Reifen aus reinem Kautschuk herstellen, so würde dessen Lebensdauer keine zehn Prozent der Laufleistung eines normalen Straßenreifens erreichen. Der Ruß im Gummi verlängert also ganz entscheidend die Lebensdauer eines Reifens. |

Das macht einen guten Motorradreifen aus

1. Flanken mit Lauffläche:

Zunächst werden die Gummimischungen in einem sogenannten Kaltextruder zu einem neuen Endlosband extrudiert. Insgesamt drei unterschiedliche Gummimischungen können in diesem ersten Arbeitsschritt zusammengefügt und unter Druck durch eine für jedes Reifenmodell einzigartige Matrize (Spritzleiste) gepresst werden.

Im zweiten Arbeitsschritt wird auf das so neu entstandene Gummiband bereits die Außenbeschriftung mit Reifengröße und Produktionsdatum aufgebracht, bevor es zur Abkühlung ein Wasserbad durchläuft und im Anschluss gleich auf die für den jeweiligen Reifendurchmesser notwendige Länge abgeschnitten wird.

2. Drahtkerne:

Parallel dazu werden in einer weiteren Fertigungshalle zeitgleich Drahtkerne geformt, indem mehrere imprägnierte Stahldrähte mit Gummi ummantelt und wieder je nach Reifen in unterschiedlich dicken Lagen umeinander gewickelt werden. Die Gummiummantelung dient dabei genauso wie bei der nächsten Komponente, dem Gewebe, als Trägermaterial, damit sich die Einzelteile später beim Vulkanisieren dauerhaft verbinden. In einem späteren Verarbeitungsschritt werden die Drahtkerne in die Reifenwulst eingesetzt und verhindern dadurch, dass sich der Reifen unter Druck ausweiten und so von der Felge abspringen kann.

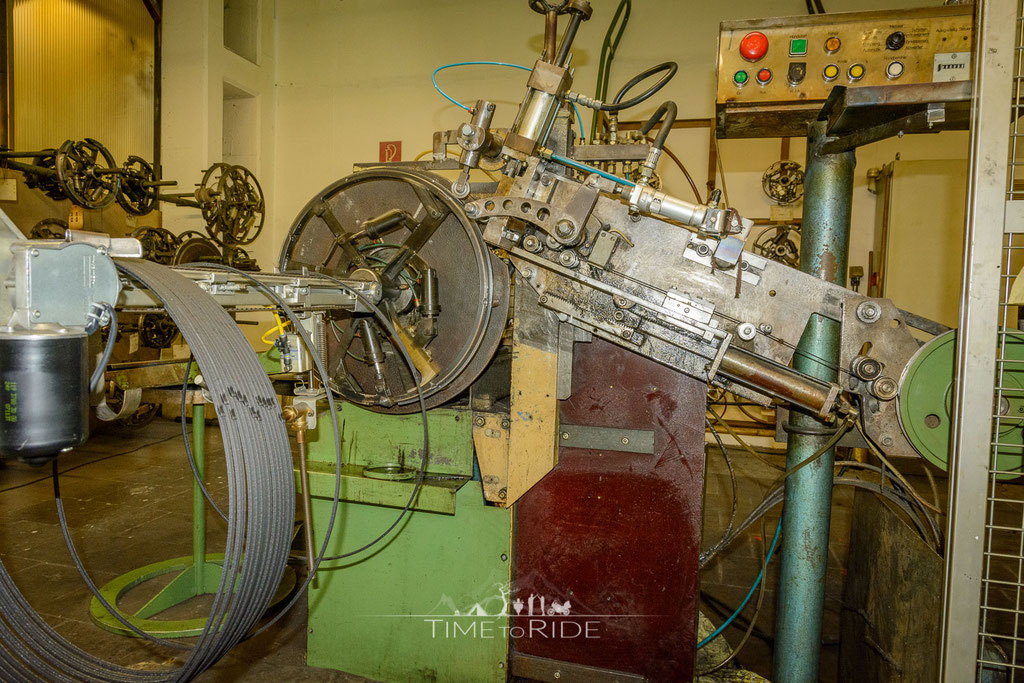

3. Gewebebahn:

In einer dritten Produktionshalle befindet sich ein fast haushoher 4-Walzen-Kalander, der auf uns wie ein wahres Ungetüm wirkt. Aufgabe dieser aus mehreren beheizten Walzen bestehenden Maschine ist das Überziehen des Reifengewebes mit einer speziell dafür hergestellten Gummimischung. Je nach Reifentyp kommt eines von vier verschiedenen Geweben aus Baumwolle, Nylon, Polyester oder Viskose zum Einsatz, das für die weitere Verarbeitung beidseitig mit Gummi überzogen werden muss.

Zunächst durchläuft das Gewebe ein sogenanntes Trockenregister, das aus mit heißem Dampf beheizten Rollen besteht. In diesem ersten Arbeitsschritt wird das Gewebe getrocknet und vorgewärmt. Im zweiten Schritt durchläuft das Gewebe zwei riesige Walzwerke, die jeweils mit zwei Walzen bestückt sind und das Gewebe beidseitig mit der vorbereiteten Gummimischung überziehen. Am Ende kommt ein 1,20 Meter breites und 90 °C heißes EndlosGummiband mit Gewebekern aus dem Kalander, das vor der Weiterverarbeitung wieder auf Raumtemperatur abgekühlt wird. Es sind immer Ballen mit belegtem Gewebe vorrätig, die dann je nach aktuell produziertem Reifentyp zum Einsatz kommen. Damit die Endlosbänder nicht zusammen kleben, werden sie mit einem Baumwolltuch als trennende Zwischenschicht aufgewickelt und anschließend in einem riesigen Paternoster zwischengelagert.

Im nächsten Schritt wird die Gewebebahn diagonal zur Faser in einem speziellen, je nach Reifen individuell festgelegten Winkel, zugeschnitten. Hintergrund ist der, dass das Gewebe in Längsrichtung extrem zugfest, in Querrichtung allerdings flexibel und dehnbar ist. Durch das Verändern des Schnittwinkels kann so individuell die Flexibilität bzw. die Steifigkeit des jeweiligen Reifens beeinflusst werden.

Die Gewebefäden verlaufen somit diagonal zur Fahrtrichtung, deshalb wird dieser Reifentyp auch als „Diagonalreifen“ bezeichnet. Abschließend werden die so zugeschnittenen Gummi-Gewebe-Streifen nun wieder zu Endlosbahnen verschweißt und mit einem Baumwolltuch als trennende Zwischenschicht aufgewickelt.

Eine Hochzeit in Schwarz ganz ohne Trauer

Reifen-Konfektion

Der nun folgende Arbeitsschritt, die sogenannte „Reifen-Konfektion“, erfordert sehr viel Erfahrung und Fingerspitzengefühl der Mitarbeiter, denn die verschiedenen Bestandteile des Reifenrohlings gehen den Bund fürs Leben ein. In Handarbeit werden die verschiedenen Komponenten hierzu millimetergenau aufeinander gelegt und, wie im echten Leben auch, unter Anwendung von „leichtem Druck“ miteinander verbunden.

|

Wusstest du schon: Auch mit „M + S“ gekennzeichnete Motorradreifen dürfen ganzjährig in Italien gefahren werden! Eine neue Vorschrift, nach der man in Italien in den Sommermonaten keine mit M + S gekennzeichneten Reifen mehr fahren darf wenn der Geschwindigkeitsindex niedriger liegt als im Fahrzeugschein angegeben, sorgte vor einiger Zeit für Verwirrung und Aufregung unter den Endurofahrern. Laut Stellungnahme des italienischen Verkehrsministerium (Quelle: Reifenwerk Heidenau/Stand August 2018), bezieht sich die neue Vorschrift jedoch nur auf PKW-Reifen. Motorradreifen sind von der Vorschrift nicht betroffen! |

powrtools_helmuts_werkzeuge_2

Zunächst werden die Drahtkerne rechts und links in die Konfektionsmaschine eingesetzt. Danach wird die Form mit einer luftundurchlässigen Gummibahn als Ersatz für den Schlauch bei der Herstellung von Schlauchlos-Reifen belegt. Daraufhin wird die gummierte Gewebebahn je nach Reifentyp zwei bis vier Mal um die Form gewickelt. Wichtig dabei: Die Gewebebahn muss jeweils gegenläufig zur zuvor aufgebrachten Schicht gewickelt wird.

Im nächsten Arbeitsschritt wird eine schmale Gewebelage, die sogenannte „Gürtel Lage“ als zusätzliche Verstärkung der Lauffläche aufgelegt. Der Aufdruck „B“ vom englischen Wort „Belt“ (auf Deutsch Gürtel) auf dem Motorradreifen gibt Aufschluss darüber, dass der Reifen bei der Herstellung mit einer „Gürtel-Lage“ versehen wurde. Nun wird der äußere Bereich der Reifen maschinell von beiden Seiten um die Drahtkerne geschlagen und der Laufstreifen in einem letzten Arbeitsschritt auf die fertige Karkasse aufgewickelt und mit leichtem Druck angerollt.

Noch gleicht unser K60 Scout mehr einem Gummitunnel, als einem fernreisetauglichen Enduroreifen, doch das wird sich im nächsten Arbeitsschritt, der sogenannten Vulkanisation, schnell ändern.

Die Hochzeitsnacht: Jetzt wirds heiß

Im Reifenwerk Heidenau werden ca. 250 verschieden Reifenformen vorgehalten, die je nach gerade produziertem Reifentyp bei diesem Arbeitsschritt zum Einsatz kommen. Die entsprechende Reifenform wird auf die Ober- und Unterseite der mit bis zu 167 °C heißem Dampf durchströmten Heizplatten der Reifenpresse geschraubt.

Der Rohling wird anschließend über eine sogenannte „Bladder“, eine robuste, hitzebeständige Gummiblase, gestülpt. Die Bladder wird nun aufgeblasen, während die Reifenform gleichzeitig von der Presse zusammen gedrückt wird. So wird der Rohling in die Reifenform gedrückt und für einige Zeit in der beheizten Form vulkanisiert, d.h. die vorher per Hand zusammengefügten Komponenten verbinden sich durch die Hitze und den Pressvorgang dauerhaft zu unserem Motorradreifen.

Der bei diesem Verfahren entstehende Reifen hat gegenüber dem Ausgangsprodukt dauerelastische Eigenschaften, das heißt er kehrt bei mechanischer Beanspruchung wieder in seine Ursprungslage zurück und hat eine höhere Reißfestigkeit, Dehnung und Beständigkeit gegenüber Alterung und Witterungseinflüssen.

Bevor die fertigen Motorradreifen das Reifenwerk Heidenau verlassen, wird jeder einzelne Reifen einer manuellen Endkontrolle unterzogen, bei der geschulte Mitarbeiter die einwandfreie Qualität der Reifen überprüfen. Nur Reifen, die den weißen Prüfstempel erhalten, sind bereit für den Verkauf an Händler und Endkunden.

|

Woher kommt die rote Farbmarkierung auf Motorradreifen? Alle Motorradreifen werden nach bestandener Endkontrolle einer maschinellen Wuchtkontrolle unterzogen. Der leichteste Bereich des Reifens wird mit einem farbigen Punkt gekennzeichnet und sollte bei der Montage am Ventil sitzen. Also Augen auf beim nächsten Reifenwechsel, denn wer auf die richtige Positionierung des Wuchtpunktes achtet, spart sich unter Umständen das Anbringen von Ausgleichsgewichten! |

Unsere Führung durch das Reifenwerk Heidenau hat uns sehr interessante Einblicke in die Entstehung eines Motorradreifens ermöglicht. Anders als bei den großen Reifenherstellern werden in Heidenau noch viele der über 120 einzelnen Fertigungsschritte mit viel Liebe zum Detail in fachkundiger Handarbeit ausgeführt, damit am Ende Motorradreifen entstehen, die uns zuverlässig um die Welt begleiten. Eines ist sicher, ab sofort werden wir das schwarze, runde Ding, das da auf unseren Felgen montiert ist, defi nitiv mit anderen Augen sehen.

Das Geheimnis der Nippel auf den Reifen

In unserem Freundes- und Bekanntenkreis kursieren darüber ja die wildesten Gerüchte, doch die Erklärung dafür ist ganz simpel: Die für die Vulkanisation eingesetzten Reifenformen haben winzige Löcher, durch die in der Form eingeschlossene Luft entweichen und der überschüssige Gummi abfließen kann. Wird die Form vom fertigen Reifen entfernt, bleibt der abgeflossene Gummi als kleine „Gummi-Nippel“ am Reifenprofil stehen. So einfach ist das. Geheimnis gelöst!

Auch heute, nach über 180.000 Reisekilometern ist der K60 Scout für uns ein super Allrounder, der sich auf unseren Transalps sowohl auf der Straße als auch im Gelände bewährt hat. Ein Reifen, mit dem wir gerne unterwegs sind und auf den wir uns einfach verlassen können. Der freundliche Kontakt und die kompetente Beratung bei Fragen zum Thema Reifen sowie die Tatsache, dass es sich bei Heidenau nicht um einen internationalen Weltkonzern ohne Gesicht, sondern um ein deutsches Unternehmen mit Tradition handelt, sind für uns weitere Pluspunkte. Neben Motorradreifen werden im Reifenwerk Heidenau im Übrigen auch Reifen für Oldtimer, Roller, Karts und uvm. hergestellt.

Bei Interesse schaut einfach online beim Reifenwerk Heidenau vorbei.

Übrigens unser ausführliches Reifen-Fazit zum K60 Scout könnt ihr in unserem großen Motorradreifen Test für Reiseenduros nachlesen!

powrtools_ueber_timetoride